Betriebsbedingungen

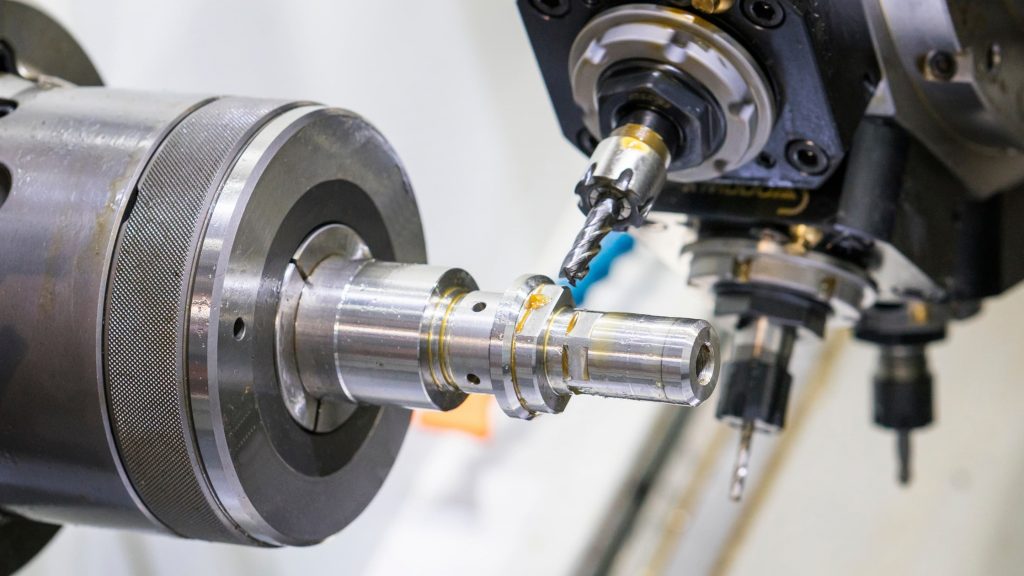

Dichtungen dienen der Verhinderung des ungewollten Austausches von Medien. (Betriebsmedien, Verunreinigungen etc.). Aggressiv wirkende Verschmutzungen wie Materialstaub, abrasive Späne, Kühlflüssigkeiten oder Emulsionen können abgedichtete Maschinenteile beeinträchtigen.

Betriebsmedien

Betriebsflüssigkeiten beeinflussen das Dichtsystem auf vielfältige Weise. Der Werkstoff muss sowohl mit den abgedichteten als auch mit den Umgebungsmedien verträglich sein. Diese können sein: Kühl- und Schmierstoffe, Arbeitsmedien in Hydrauliksystemen aber auch Hilfsstoffe wie Reinigungsmittel oder Montagemedien.

Betriebsparameter

Art, Geschwindigkeit und Dauer der Bewegung an der Dichtlippe spielen eine große Rolle. Die Bewegung kann linear, kreisförmig oder schwenkend bzw. kontinuierlich oder diskontinuierlich erfolgen.

Alle Betriebsdrücke inklusive system- und anwendungsbedingter Druckspitzen sind relevant. Erhöhte Temperaturen beeinflussen die Dichtung und ihre Leistungsfähigkeit ebenfalls.

Maschinenauslegung

Die Art der Schmierung (Fett, Öl, Öl-Luft, etc.) beeinflusst die Dichtungsauswahl bei rotierenden Maschinenelementen. Bei linearen Anwendungen beeinflusst auch das Arbeitsmedium (Hydrauliköl, wasserbasierendes Fluid oder Luft) die Dichtungsauswahl.

Bei der Auslegung der Dichtlippe für rotierende Anwendungen sind fallweise sowohl statische (Exzentrizität) als auch dynamische Rundlauffehler zu berücksichtigen. Bei großen linear wirkenden Maschinen – z.B. Pressen – ist der Versatz der Kolbenstange problematisch. Des Weiteren beeinflusst der Zustand der Gegenlauffläche an der Dichtlippe die Dichtwirkung.

Konstruktion und Beschaffenheit des Einbauraumes beeinflussen ebenfalls die Dichtungsausführung. Offene Einbauräume erfordern eine selbstsichernde Lösung, geschlossene sorgen für perfekten Halt bei Elastomer-Dichtungen. SKF bietet kundenspezifische Dichtungen sowohl für Standard- als auch spezielle Einbauräume.

Verbesserungspotential

Die wichtigsten Faktoren für eine mögliche Verbesserung sind die Leistung der aktuellen Dichtungslösung bzw. die Kenntnis möglicher Ursachen für Dichtungsausfälle.

Die Leistung einer Dichtung kann die Produktivität, die Verfahrens-bzw. Betriebssicherheit, die mittlere Zeitspanne zwischen zwei Ausfällen (MTBF) sowie die Wartungsintervalle der Anlage stark beeinflussen.

Dabei kann sich die Optimierung einer Dichtungslösung als sehr komplexe Aufgabe erweisen. Die Erfahrungen von SKF auf dem Gebiet der Dichtungstechnik und die der Kunden mit spezifischen Anwendungen machen Optimierung und Kostensenkung (Gesamtbetriebskosten) möglich.